全方位解读“油改水”技术(五): UV-LED光固化简介及其在木器涂装领域的应用

时间:2018-06-21 17:47来源:深圳有为化学技术有限公司 点击:

次

如何实现系统高效的“油改水”改造?5月初的“中国木门窗行业环保升级高层论坛”邀请企业技术专家进行专项探讨,作为一项系统工程,以下将以论坛专家演讲为基础从环保改造、水性漆涂装、自动化涂装、砂光工艺等多方面进行深入技术解读,助力企业更快实现“油改水”升级之路。

一、UV-LED光固化简介:

光辐射固化(Radiation Curing)是一种借助于能量照射实现化学配方(涂料、油墨和胶粘剂等)由液态瞬间转化为固态的加工过程。由于所使用的能量常常是紫外可见光(即UV光)光源,通常也称为UV固化或UV技术。UV-LED光固化是指用LED光源发出的光使油墨、油漆、涂料、浆料、胶粘剂等液体转变为固体。LED固化技术是从UV固化技术发展而来的,LED光源利用光电转化原理,芯片中的电子和正电荷在移动过程中碰撞结合转化成光能。

由于LED具有低电耗、寿命长、小型化、轻量化、瞬时响应、高输出性、不含汞、无臭氧等优点,被称为“解决环境问题的一张王牌”。作为一种节能环保的光源技术,LED产业已成为各国的国家战略,被广泛用于光固化行业。表1是 LED固化与UV固化的技术特点比较,可见,与传统UV系统相比,LED固化系统主要有以下优点:

(1)能耗低,只需UV的1/4的电能消耗,大大减少了能源消耗和CO2的排放量;

(2)辐射量可控,发热量小,对于塑模等耐热性差或者热敏承印材料的印刷热影响小;

(3)寿命长,LED光源约为UV光源寿命的10倍以上,光源更换频率大幅降低,器材耗费随之减少;

(4)可瞬时开启和关闭,无需UV固化所必须的预热和降温时间,提高了效率;

(5)无臭氧产生,改善了工人的工作环境,无需在安装捕捉和焚化设备来消除臭氧的危害;

(6)装置紧凑,设置简单,节省空间。

表1 LED固化与UV固化的技术特点比较

二、木器涂装技术的发展趋势

十二五期间,涂料行业飞速发展,生产总值以两位数的速度激增,据国家统计局数据显示,涂料总产量从2010年的966.6万吨增长至2015年的1718万吨。目前,水性涂料在欧美、日本等国家的市场占有率已达60%左右,而我国这一比例明显偏低,除了在建筑行业得到普遍应用外,其他领域仍然是溶剂型涂料一统天下。当下,国家重拳治理环境污染,“最严环保法”、“禁油令”、“涂料消费税”、“油改水”等相关政策法律法规相继颁布实施,国民环保意识也显著提升,消费行为转变,家具涂装这种重点治理行业亟需转型,走绿色节能环保之路是必然的选择。

目前的环保涂装技术包括水性热固化,100%UV光固化,水性UV光固化以及水性LED光固化。水性漆对技术和生产工艺等要求更严格,成本更高,而且目前国内多数水性涂料达不到传统溶剂型涂料相同的涂装效果,涂装过程受施工环境影响。水性涂料要真正占据市场,亟需在核心技术攻关方面提升和突破,从而确保其涂装效果媲美或超越油性漆。即便国内有部分骨干城市政府以资金直接补贴企业的方式推动家具涂装由溶剂型涂料向水性热固化产品转型,但是相关生产企业仍然没有意愿采用该技术。因为木器家具产业面临如下的共性技术问题:

1.与木地板等高度规整平面部件使用UV涂装截然不同,木器家具漆由于基材形状各异,大小尺寸不一,且常常包含雕花镂空等立体复杂三维结构,这样的现状决定了木器家具涂装只能用喷涂型涂料为普适性技术施工方案,只有局部规整部件可以使用UV光固化加工。因为家具涂装中仅有小部分涉及平面规整涂装,这解释了为什么所有上了UV生产线的家具企业当前UV线均开工不足,而实际上处于产能闲置状态;

2.在喷涂技术方案上,如果厂家选择水性单组分或双组分热固化涂装漆,由于热固化自身化学交联度不足的固有技术弱点,不可避免地造成漆膜硬度低下,以铅笔硬度衡量普遍在HB或以下,且水性热固化漆属于慢反应性固化,即涂装后必须等待较长时间,漆膜才能达到适度打磨的程度,从而进入下一道施工工序。这意味着漆膜干燥要么在条件可控因而投资成本较高的烘干和防尘洁净操作室中进行,要么不得不“看天吃饭”,因为不良天气湿度和空气粉尘含量直接决定了漆膜固化效率和性能;时至今日,众多家具木器产业从业者实际上从心态上已经普遍认为水性热固化涂装技术是不可能得到实践落地的方案;

3.在喷涂技术方案上,如果厂家选择紫外光UV固化,即所谓100%固含量UV固化,则不得不使用低粘度的丙烯酸酯类型单体和树脂复合体系配方,这样的体系在喷涂操作中,由于丙烯酸酯单体自身也是高挥发性VOCs,不仅难闻气味强烈,空气污染大,且由于丙烯酸酯类化合物的皮肤或生理刺激性,则厂家被迫只能选用机械手在高度防护的空间中进行施工。这对于异型物件的大规模施工而言,由于机械手无法及时高效而精准地感知物件的三维形状,是完全无法接受的施工方案;

4.在喷涂技术方案上,如果厂家选择水性紫外光UV固化,则由于UV光源的自身特点,一方面仍然无法应对不规则曲面基材固化不足的难题,另一方面UV光源常常为中高压汞灯,工作时需要半小时以上预热且工作时短波长紫外光辐射不可避免地激发空气中氧气生成大量人体危害性臭氧(O3)物种,因此整个生产线不得不进行排风防护,造成“环保不节能”的尴尬结果,同时,更需要引起关注的是,UV光源启动电压很高,在家具厂的高湿度和高粉尘恶劣现实环境中,很容易造成电压击穿,在劳动密集型家具企业很容易引发群体性人身伤亡等重大安全事故。此外,UV光源普遍寿命低下,通常只有800小时左右使用寿命,因此大量含汞报废灯管的环境处理也是现实头疼的难题。上述种种原因解释了为什么水性UV涂料也始终无法在家具厂家实现技术落地。

LED面光源进行水性涂料固化,本质上仍然是一种光促聚合(photo-curing)固化技术,因此光交联密度高,漆膜致密,能轻易达到2H-3H或以上的漆膜硬度,以及高光泽高丰满度特性,从而造就性能优异的木器防护和美观效果,这是水性热固化技术所完全无法比拟的优势。水性LED光固化首先是成本低,其次是节能和环保都做到了极致,是木器家具涂装环保的终结者,该技术既克服了传统水性热固化涂料性能不足的缺点,同时赋予用户亟需的施工自由度和效果特质,又兼具低成本,节能减排和绿色环保的优势,已经在山东万家园,山东华日,南通台森,上海澳瑞等家具领头企业得到了实践推广应用。这个创新技术的大规模示范推广将真正从源头解决传统家具产业的污染问题,更重要的是,在节能减排的同时跨越式提升我国家具产业的生产效率和经济效益。

三、水性UV-LED光固化涂装技术的关键

传统汞灯是连续的光谱,从200nm-400nm都有紫外线发射,目前LED只有在365nm、385nm、395nm、405nm等几个很窄的波段发射紫外线,且谱宽不超过40nm。LED固化技术在木器涂装领域应用的关键是开发与之配套的涂料,为了适应LED固化装置的光谱特性,LED涂料的技术开发要求很高,光源的发射波长与颜料的透光窗口和光引发剂的吸收光谱三者要匹配:一方面需要光引发剂的吸收峰最好处于颜料的“透光窗口”;另一方面需要光引发剂具有更强的吸光能力和更高的反应效率,同时吸收峰要与发射波长匹配。

水性LED光固化木器家具绿色涂装技术,一方面从材料技术角度,有两个复配水性光固化涂料的关键组分:

A.水性聚氨酯丙烯酸树脂分散液,一般固体含量在30-60%之间,是光固化的主体成分,其主链上烯键(C=C)密度,羧酸(carboxylic acid)有机胺(tertiary amine)中和成盐度,聚氨酯键(NHCO)亲水基团分布模式,端基官能度高低,以及玻璃化温度(glass-transition temperature)等性质参数对成膜性能有直接影响;

B.水性LED光引发剂,一般添加量在3-5%,但是是最核心的关键原材料,由于LED光源发射功率较低(通常2-8瓦/平方厘米功率密度)且波长范围狭窄,这直接决定了适合于家具木器涂装的光引发剂产品必须同时具备两个关键性能,一是该引发剂自身在纯水中有足够的溶解度(water-solubility),从而能和水性树脂以及其他功能添加剂等复配成贮存高度稳定的涂料产品,二是该引发剂自身的UV-Vis光吸收最大波长必须精准地对准LED光源的发射波长,从而最大限度地利用光子能量并以高度感光敏感的方式产生诱发化学聚合的活性自由基物种。

另一方面,从复配技术上,关键是要全面克服水性光固化终端涂料的配方兼容性和贮存稳定性这一业界长期的技术难题。既要考虑水性聚氨酯丙烯酸酯类型树脂分散液的化学合成,固含量,分子量,酸碱中和度及玻璃化温度控制技术,柔性-刚性聚合物链段耦合,亲水-疏水链段耦合及树脂成膜效应关系,水性树脂与水性光引发剂,配方助剂,水性颜料或染料分散体的兼容性。又要兼顾水性LED光引发剂的水溶解性,引发剂-树脂兼容性,引发剂-助剂兼容性,引发剂在不同木器家具涂料配方体系的光吸收特性。通过研究系列水性树脂分散液与水性光引发剂在成膜助剂和颜料/染料存在下的配伍关系,光固化构效关系(structure-function relationship),配方的加速老化和贮存稳定性考察,配方的喷涂稳定性等问题,最终确定设计最优的配方并不断优化和提升改进。

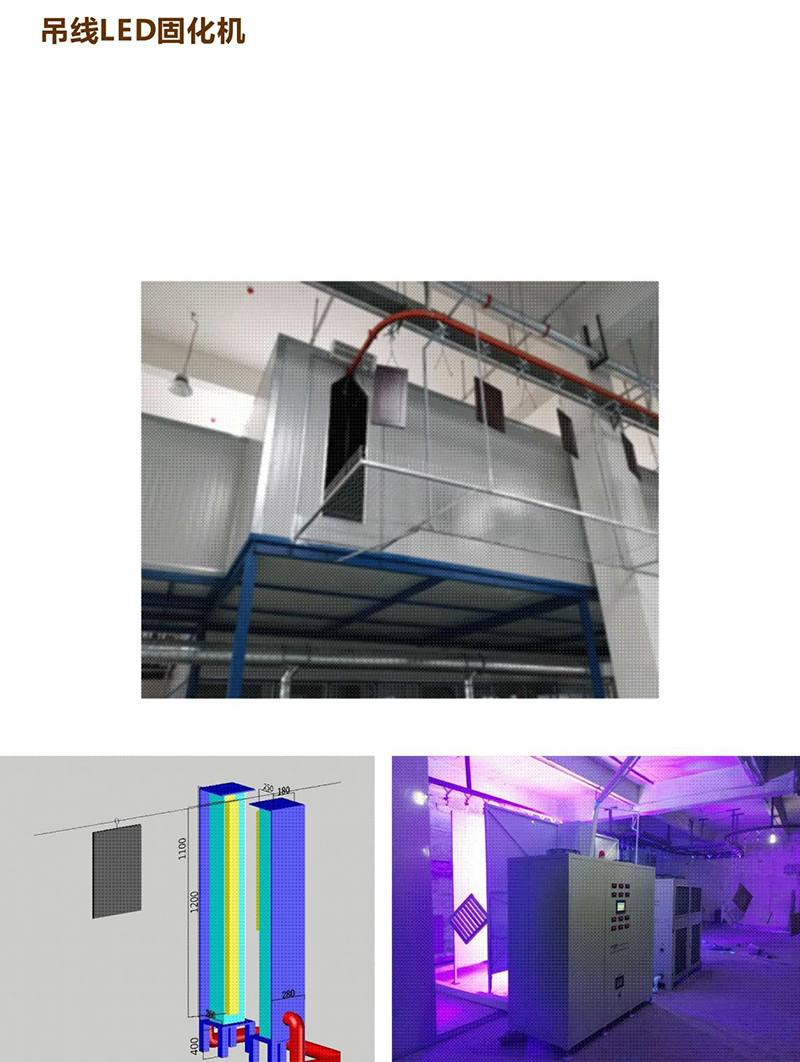

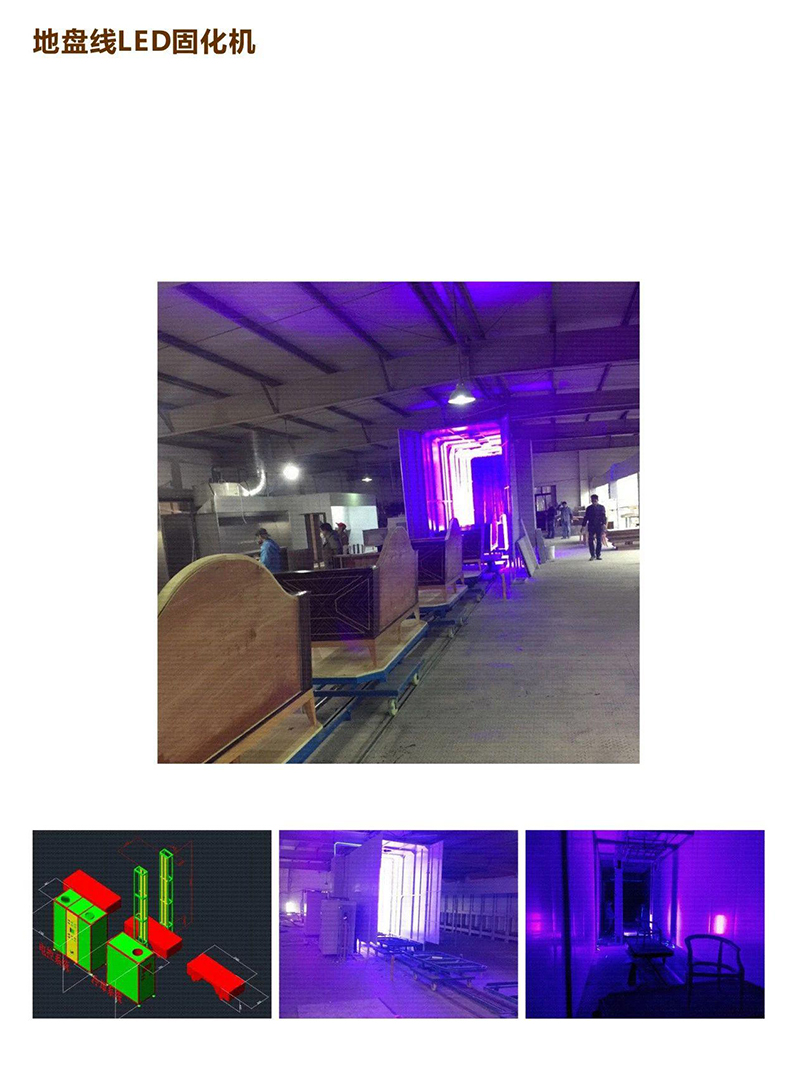

此外,与之配套的LED光源是LED光固化木器家具绿色涂装技术的关键,不仅要能实现有效固化,而且要操作方便,可以根据流水线订制大小和形状。LED作为点光源用于照明行业早已陷入惨烈竞争的市场格局,但是LED面光源系统由于芯片密集散热要求严苛则是非常新生的事物,只是在近五年才有市场萌芽,技术门槛高。鉴于LED的小尺寸灵巧性特征,LED面光源体系可以依据客户要求加工成任意形状,特别适合于任何异型非规整部件的光固化操作如图1,可以配套往复喷涂机如图2,也可用于吊线如图3,地盘线如图4,相比UV灯管节能和节电方面有巨大的优势(如表2):

(图1 异型件LED固化系统)

(图2 配套往复喷涂机LED固化系统)

(图3 吊线用LED固化系统)

(图4 地盘线用LED固化系统)

表2 LED灯管与UV灯管的对比

四、结论

水性LED光固化木器家具涂装新技术市场以来,用户可以切实体验到如下突出的科技效益:

1.由于实现了VOCs排放源头治理,原有工厂就地整改即可满足政府环保要求,不必搬迁造成固定资产大规模减损或浪费;

2.水性LED固化漆喷涂中使用水为绿色介质,彻底消除了危害环境和人工健康的溶剂释放,使得传统喷房等政府安监消防部门重点监控设施投资大幅度减少,并保障了工厂稳定日常安全运营;

3.LED光固化漆膜性能全面超越水性单组份或双组分热固化型漆膜,并完全媲美溶剂型涂料涂装效果,使得终端用户对水性LED光固化涂料的使用信心显著增强;

4.LED光固化适合应对各种异型物件涂装,大大增加工厂生产效率,且LED漆膜光固化瞬间完成(形成强烈对比的,传统溶剂型漆膜则需要一天到数天方能干燥充分),使得传统3天的工作量在导入本技术后仅仅2小时内即可完成,大大降低了企业用工成本,并大幅度提升了企业盈利能力;

5.LED光固化使用长波长光源,波长越长穿透力越好,因此非常有利于实现厚膜漆膜(20-40微米)的一次性快速固化,而传统溶剂型为了达到特定漆膜厚度,必须多次施工反复固化(单次仅能固化约10微米左右漆膜厚度),这进一步增强了生产效率;

6.水性LED家具漆无色无味无人体健康风险,一线工人喜闻乐见,与溶剂型喷漆生产线相比大幅度降低了人工工资成本;

基于上述因素和实践考核,水性LED涂装技术的导入能为下游家具涂装厂家节省约30-50%的运营成本,是一个典型的通过技术创新挖掘价值的范例。